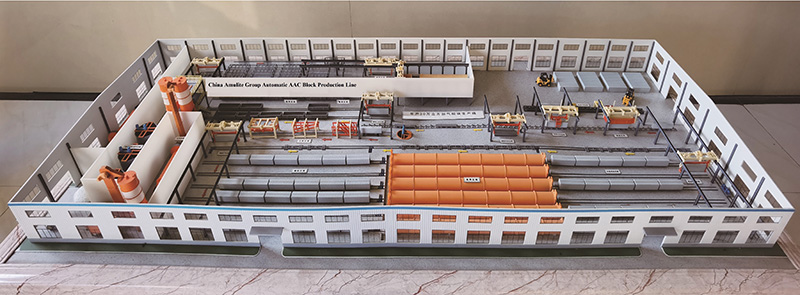

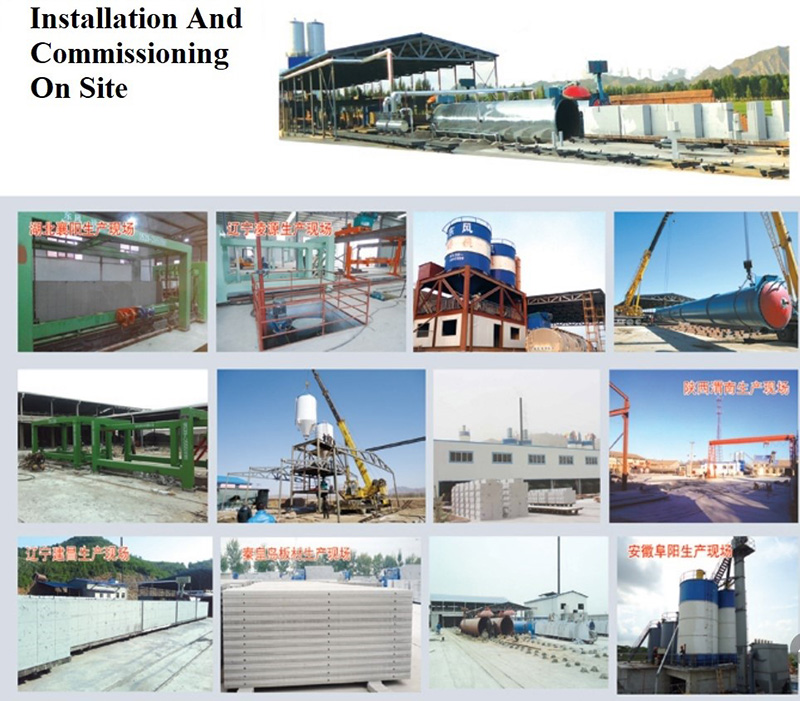

Аўтаматычная лінія па вытворчасці блокаў AAC Amulite

Кароткае апісанне:

Дэталь прадукту

Тэгі прадукту

Што такое блок AAC?

Канцэпцыя блока AAC: блок AAC заснаваны на крэмнеземных матэрыялах (пясок, лятучая попел, крэмнезмяшчальныя матэрыялы і г.д.) і вапнавых матэрыялах (вапна, цэмент) у якасці асноўнай сыравіны, у сумесі з паветраўцягваючымі агентамі (алюмініевы парашок) ,Пасля працэсу дазавання сыравіны, змешвання шлама, залівання, папярэдняга зацвярдзення, рэзкі, аўтаклава, працэсу зацвярдзення і ўпакоўкі для вытворчасці гатовых вырабаў з блокаў AAC; ён называецца газабетон, таму што ўтрымлівае вялікую колькасць аднастайных і дробных пор пасля Ён аэраваны.

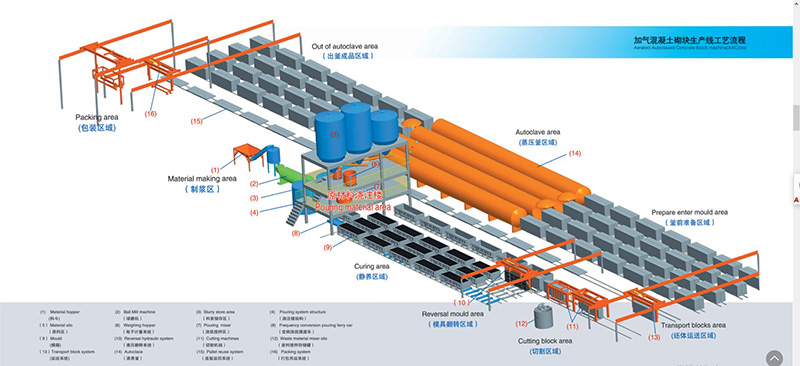

Які працэс вытворчасці блокаў AAC?

Які працэс вытворчасці блокаў AAC?

1) : Дазаванне ўсёй сыравіны і змешанай суспензіі;

2) :Завісь увядзіце ў сістэму залівання, пасля змешвання затым залівання ў скрынку формы;

3) :Унутраная скрынка формы (армаванне панэлі), пасля пэўнай тэмпературы і часу папярэдняга отвержденія;

4) :Пасля таго, як мокрая панэль дасягне пэўнай цвёрдасці, скрынка формы і панэлі будуць падняты да машыны для рэзкі з дапамогай крана-перавароту, і кран-пераварот выконвае наступную функцыю:

5) : A : Павярнуць скрынку формы на 90 градусаў у паветры (адзін бок скрынкі формы становіцца апорнай пласцінай каляскі для корпуса мокрай панэлі, пакуль не скончыцца працэс аўтаклава),

6) :B :Гэта падняць на каляску або апорную раму для рэзкі, каб цалкам адкрыць форму; C:Знятая рама формы і зваротная бакавая пласціна аўтаклава рэкамбінуюцца, каб сфармаваць скрыню формы пасля ачысткі, апырсквання алеем і паўторнага нанясення наліўны ;

7) : Корпус мокрай панэлі разразаецца ў шэсць этапаў на станку для рэзкі: 1: спачатку разразаецца абодва бакі корпуса панэлі вертыкальна; 2: потым разразаецца падоўжна і гарызантальна;

8) : Канчатковыя гарызантальныя гарызантальныя рэзкі або рэзка нажом;

9) : Корпус выразанай панэлі падымаецца з крана паўфабрыкатаў разам з ніжняй пласцінай на каляску аўтаклава;

10) : Затым згрупаваны ў аўтаклаў для высокай тэмпературы і высокага ціску;

11) :Пасля зацвярдзення свідравіны ў аўтаклаве каляска будзе вывезена і пакінута з аўтаклава;

12) : Гатовая прадукцыя ўкладваецца або загружаецца на грузавік з дапамогай крана-хостынга гатовай прадукцыі, добра ўпакоўваецца;

13) :Вяртаецца бакавая пласціна аўтаклава;

Пра асноўную сыравіну Увядзенне

Вытворчасць AAC Block багатая на сыравіну, асабліва на выкарыстанне лятучай попелу ў якасці сыравіны, якая можа не толькі комплексна выкарыстоўваць рэшткі прамысловых адходаў, ліквідаваць забруджванне навакольнага асяроддзя і не наносіць шкоды сельскагаспадарчым угоддзям, але таксама ствараць добрыя сацыяльныя і эканамічныя выгады, гэта З'яўляецца добрай заменай традыцыйнай цвёрдай глінянай цэглы. Добрыя перспектыўныя сценавыя вырабы былі рашуча вітаны ўрадам, кампаніяй па нерухомасці, будаўнічай групай, і ўрад прыняў падатковую палітыку, падтрымку палітыкі аховы навакольнага асяроддзя, мы можам прадбачыць шырокія перспектывы развіцця рынку;

1. Лятучая попел/кварцавы пясок

Лятучая попел/кварцавы пясок з'яўляецца асноўнай асноўнай сыравінай для блокаў AAC, а таксама з'яўляецца асноўнай крыніцай крэмніевых і алюмініевых кампанентаў ячэістага бетону;

2. Цэмент

Цэмент з'яўляецца асноўнай крыніцай трываласці блока AAC, ён забяспечвае асноўныя вапнавыя матэрыялы для блока AAC, цэмент, прыдатны для вытворчасці блока AAC, павінен выбірацца ў асноўным з пункту гледжання тыпу і маркі цэменту; у вытворчасці звычайны портландскі цэмент маркі 52,5 Цэмент павінен быць абраны ў першую чаргу. Увогуле, каб знізіць вытворчыя выдаткі, таксама можна выкарыстоўваць звычайны портландцемент маркі 42,5;

3. Вапна

Вапна таксама з'яўляецца адным з асноўных відаў сыравіны для вытворчасці блокаў AAC. Яе асноўная функцыя заключаецца ў супрацоўніцтве з цэментам для забеспячэння эфектыўнага аксіду кальцыя, каб яна магла ўзаемадзейнічаць з SIO2 і Al203 у крэмнезмяшчальных матэрыялах у гідратэрмальных умовах для атрымання гідрата крэмнію кальцыя Кіслата. Такім чынам, вапна з'яўляецца адной з асноўных крыніц трываласці AAC Block. Эфектыўнае ўтрыманне аксіду кальцыя ў вапне, якая выкарыстоўваецца для вытворчасці AAC Block, павінна быць вышэй за 65%, пажадана вышэй за 80%.

4. Гіпс

Гіпс з'яўляецца рэгулятарам працэсу выдзялення паветра ў вытворчасці блокаў АБС. Рэгулявальны эфект гіпсу ў асноўным адлюстроўваецца ў затрымцы пераварвання негашеной вапны і хуткасці згушчэння шлама. Асноўным хімічным кампанентам гіпсу з'яўляецца CASO4; існуе тры тыпы гіпсу. Рынак; неапрацаваны гіпс, ангідрыт і гіпс Парыжа. Акрамя таго, адходы гіпсу таксама вырабляюцца ў працэсе хімічнай вытворчасці. Такія як фасфагіпс з вытворчасці фасфатных угнаенняў, фторагіпс з вытворчасці хімічных рэчываў, якія змяшчаюць фтор, і гіпс з вытворчасці тытана Дыяксід.Гэты гіпс нізкі па кошце і можа замяніць натуральны гіпс і знізіць вытворчыя выдаткі;

5. Паветрагенератар

Блок AAC павінен мець паветраўтваральны агент для стварэння пор у блоку для фарміравання лёгкай кіпрай структуры;

6. Стабілізатар пены

Пасля газаўтварэння паветраўтваральніка з-за тонкай сценкі пенапласт лёгка зламаць і разбурыць пад уздзеяннем розных умоў, што ўплывае на якасць бетону. Таму да бетону неабходна дадаць стабілізатар пены. Гнаявая жыжка.

Вытворчы працэс

1) :Захоўванне і пастаўка сыравіны для блока AAC

Сыравіна транспартуецца на фабрыку аўтамабілямі, а муха (пясок, каменны парашок) канцэнтруецца на сыравінным двары, і пры выкарыстанні яна транспартуецца ў бункер. Цэмент у мяшках або насыпны цэмент захоўваецца на складзе цэменту. Калі Пры выкарыстанні ён загружаецца і транспартуецца ў бункер. Хімічныя рэчывы, алюмініевы парашок і г. д. змяшчаюцца ў сховішча хімікатаў і алюмініевага парашка, адпаведна, і пераводзяцца ў вытворчы цэх пры выкарыстанні.

2) ![]() апрацоўка сыравіны для AAC блокаў

апрацоўка сыравіны для AAC блокаў

Лятучая попел (або пясок, каменны парашок) адпраўляецца ў шаравой млын праз электрамагнітны вібрацыйны сілкавальнік і істужачны канвеер, а здробненая лятучая попел (або пясок, каменны парашок) адпраўляецца ў бак для шлама для захоўвання з дапамогай помпы для лятучай попелу.

Вапна адпраўляецца ў щековую драбнілку пры дапамозе электрамагнітнага вібрацыйнага сілкавальніка і істужачнага канвеера для драбнення. Здробненая вапна перадаецца ў рэзервуар для захоўвання вапны пры дапамозе каўшовага элеватара, а затым адпраўляецца ў шаравой млын пры дапамозе шнекавага канвеера. Шрубавы канвеер і Каўшовы элеватар падаецца ў бак для дазавання парашка. Пасля таго, як хімікаты ўручную вымяраюцца ў пэўнай прапорцыі, робіцца раствор пэўнай канцэнтрацыі і адпраўляецца ў бак для захоўвання.

Алюмініевы парашок транспартуецца са склада алюмініевага парашка ў вытворчы цэх і падымаецца на другі паверх будынка дазавання з дапамогай электрычнага пад'ёмніка. Наліце ў міксер, каб колькасна дадаць ваду, і змяшайце яе ў суспензію алюмініевага парашка.

3) : Змешванне шлама і заліванне блокаў AAC;

Вапна і цэмент паслядоўна адпраўляюцца на аўтаматычныя шалі з дапамогай шнекавага канвеера пад рэзервуарам для дазавання парашка для сукупнага вымярэння. Пад вагамі знаходзіцца шнекавы канвеер для раўнамернага дадання матэрыялаў у міксер для разліву.

Лятучая попел (або пясок, каменны парашок) і шлам адходаў змяшчаюцца ў вымяральны цыліндр для вымярэння. Пасля вымярэння розных матэрыялаў форма знаходзіцца на месцы, і шлам можна змяшаць. Шлам павінен адпавядаць патрабаванням працэсу (прыкладна 45 ℃) Перад заліваннем. Калі тэмпература недастатковая, можна правесці нагрэў аўтаклава ў дазавальнай ёмістасці для суспензіі, а суспензію алюмініевага парашка можна дадаць за 0,5-1 хвіліну да залівання матэрыялаў;

4) :Папярэдняе зацвярдзенне і рэзка блокаў AAC

Пасля залівання скрынка з формай па канвеернай ланцужку перамяшчаецца ў памяшканне першапачатковага отвержденія для газіфікацыі і першапачатковых налад. Тэмпература ў памяшканні складае 50~70 ℃, а час пачатковага отвержденія складае 1,5-2 гадзіны (у залежнасці ад спрыяльных геаграфічных умоў, гэта Працэс можа быць ліквідаваны). Выкарыстоўвайце пад'ёмнік з адмоўным ціскам, каб падняць раму формы і корпус мокрага блока на стол для рэзкі, дзе загадзя размяшчаецца ніжняя пласціна каляскі аўтаклава. Зніміце раму формы. ,Падоўжна рэжа,і фрэзеруе мокры блок.Каркас прэс-формы падымаецца назад да грузавіка-формы для ачысткі і абястлушчвання, а потым падымаецца да грузавіка-формы для наступнага ліцця. Корпус выразанага блока і ніжняя пласціна аўтаклава падымаюцца на каляску аўтаклава з дапамогай крана і размяшчаюцца на Два паверхі. Паміж паверхамі ёсць чатыры апоры, і некалькі калясак для аўтаклаваў згрупаваны разам.

Адходы па краях і кутах корпуса мокрага блока, якія ўтвараюцца падчас рэзкі, накіроўваюцца ў мешалку для шламу адходаў побач з машынай для рэзкі з дапамогай шрубавага канвеера, а вада дадаецца для атрымання шламу для адходаў для выкарыстання ў дазаванні.

5) :аўтаклаўны блок AAC і гатовы прадукт.

Пасля таго, як корпус будзе сабраны на парковачнай лініі перад аўтаклавам, адчыніце дзверцы аўтаклава, якія выходзіць з аўтаклава, спачатку выцягніце гатовую каляску аўтаклава ў аўтаклаў з дапамогай пад'ёмніка, а потым пацягніце каляску аўтаклава для аўтаклававання У аўтаклаў з дапамогай пад'ёмніка Аўтаклаў абслугоўваецца. Гатовая прадукцыя на калясцы аўтаклава падымаецца на склад гатовай прадукцыі з дапамогай маставога крана, а затым транспартуецца на пляцоўку гатовай прадукцыі вілачным пагрузчыкам. Пустая каляска аўтаклава і дно Пласціна аўтаклава, якая працуе, падымаецца назад да лініі вяртання карэткі, а ўкладчык пасля ачысткі цягнецца назад з дапамогай пад'ёмніка. Пераходзьце да наступнага цыклу.

Выстава вытворчага абсталявання

1): Секцыя драбнення матэрыялу і вырабу шлама

| Традыцыйны працэс кантролю шчыльнасці суспензіі не з'яўляецца строгім. Шчыльнасць пратаплазмы часта вымяраецца шляхам штучнага вымярэння. Памылка большая. Шчыльнасць цыркулявалай плазмы Basic выкарыстоўваецца для кантролю на аснове вопыту. Такім чынам, у вытворчасці высакаякасных прадуктаў у невялікіх аб'ёмах .Кваліфікаваная стаўка і якасць прадукцыі не з'яўляюцца ідэальнымі. Шчыльнасць амуліта з выкарыстаннем найноўшага метаду вымярэння трубаправода мае наступныя перавагі1. Завісь цыркулюе паміж рэзервуарам і дэнсіметрам, даныя аб шчыльнасці завісі вымяраюцца з дапамогай трубаправода шчыльнасці ў сапраўднай вапне і зваротнай сувязі з цэнтральнай дыспетчарскай. Для таго, каб наладзіць каэфіцыент вады ў працэсе варэння цэлюлозы шаравога млына і напаўнення Рэзервуара для шламу. Мэта бесперапыннай карэкцыі шчыльнасці ў рэжыме рэальнага часу дасягнута:2. Труба для вымярэння шчыльнасці павінна вымяраць канцэнтрацыю ўсёй суспензіі. Вымерайце дакладнасць без памылак. А затым прамыйце ўсю трубу пасля змены, каб забяспечыць дакладнасць наступнага вымярэння. |  | |||

| ||||

| Машына для вытворчасці суспензіі лятучай попелу | Змяшальнік для захоўвання шламу | Матэрыяльны маштаб | Сістэма залівання | |

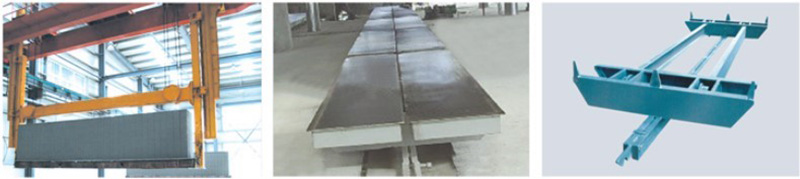

| 2):Абарачэнне і рэзка раздзел | ||||

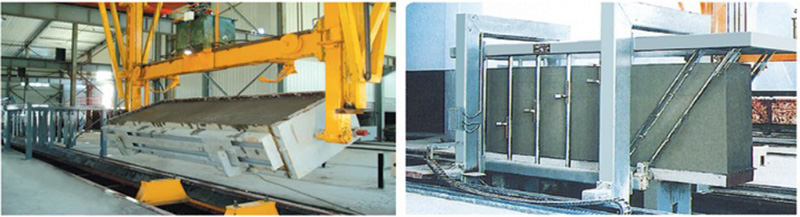

Асноўныя характарыстыкі машыны для рэзкі Amulite1) : Простая структура, зручная для ўстаноўкі і абслугоўвання;2) :Замацаваная на зямлі, прыведзеная ў дзеянне планетарным рэдуктарам, пры вертыкальнай рэзцы рэжучая машына выконвае эксцэнтрычныя і паваротныя рэзкі, што павялічвае эфектыўнасць рэзкі. Робіць больш зручнай змену памеру рэзкі. Асноўныя характарыстыкі машыны для рэзкі Amulite1) : Простая структура, зручная для ўстаноўкі і абслугоўвання;2) :Замацаваная на зямлі, прыведзеная ў дзеянне планетарным рэдуктарам, пры вертыкальнай рэзцы рэжучая машына выконвае эксцэнтрычныя і паваротныя рэзкі, што павялічвае эфектыўнасць рэзкі. Робіць больш зручнай змену памеру рэзкі. 3) : паглынаючы нямецкую тэхналогію, дададзены вакуумны аспіратар, гэтая машына для рэзкі можа лёгка пазбавіцца ад вышэйзгаданых адходаў, не разбураючы ніводнай часткі гатовых блокаў, і забяспечвае праходнасць прадукцыі; 4) :Пры 6-баковай рэзцы ўсяго блока ўзровень праходжання прадукту павялічваецца, таму што змена формы больш не ўплывае на якасць гатовай прадукцыі. 5) :Высокая шурпатасць паверхні гатовых блокаў спрыяльная для эксплуатацыі і будаўніцтва будынкаў. 6) :Ужываючы тэхналогію лікавага кіравання пазіцыянаваннем, гэтая машына зніжае дрыгаценне ў працэсе павароту, перамяшчэння, рэзкі і транспарціроўкі. Акрамя таго, яе можна абнавіць да сістэмы кіравання PLC па жаданні кліента, каб павялічыць хуткасць праходжання прадукту. | ||||

| ||||

| Гідраўлічнае пераўтварэнне частоты абаротнага крана | Машына для гарызантальнай рэзкі | |||

| 1) :Гідраўлічны кран з пераўтварэннем частаты паварочвае скрынку формы з блокам на 90 градусаў, ставіць яе на каляску для перацягвання блока пераўтварэння частоты і працуе па выдаленні формы;2) :Пераўтварэнне частаты Блок Перацягванне Каляска перацягвае блок да рэжучай машыны для рэзкі. Абаротны кран рэарганізуе, ачышчае і паліруе скрыню для формы і паддоны, каб падрыхтаваць іх да паўторнага выкарыстання. | Абарачальны кран паварочвае форму на 90 градусаў, здымае форму і кладзе ўвесь блок і ніжнюю пласціну на каляску для перацягвання блокаў. Каляска для перацягвання блокаў будзе прымаць увесь блок у машыну для рэзкі, і завяршыць гарызантальную рэзку, адслойванне ўсяго блока з двух бакоў і аддзяленне Марныя матэрыялы. | |||

| ||||

| 3):Абаротны кран для выдалення дна адходаў | ||||||||||

| Гэта прылада ўласнай распрацоўкі Amulite Group, каб дапамагчы нашым кліентам цалкам вырашыць праблему адходаў ніжніх матэрыялаў.Гэта прылада ўключае ў сябе пераваротную платформу і кран, яно можа выдаляць верхнія і ніжнія адходы. Гэты кран таксама можа быць у якасці транспартнага крана паўфабрыкатаў. | |||||||||

| Транспартны кран перад аўтаклавам | Апорная пліта | Каляска аўтаклава | ||||||||

| ||||||||||

| Пасля рэзкі транспартны кран перанясіце блок на каляску аўтаклава для ўваходу ў аўтаклаў. Гэта прылада мае простую структуру, стабільную працу, добрую якасць і лёгкае ў абслугоўванні. | Апорная пласціна, распрацаваная Amulite Group, таксама можа быць бакавой пласцінай, якую не трэба мяняць, пакуль не выйдзе з аўтаклава. Яна зроблена з марганцевой сталі і ніколі не дэфармуецца пад уздзеяннем высокай тэмпературы і ціску. | Ён складаецца з якаснай профільнай сталі і мае простую канструкцыю. Захрасання і дэфармацыі не будзе адбывацца пры высокай тэмпературы і высокім ціску ў асяроддзі аўтакальвавання ў аўтакальве. Кран паставіў вільготны блок на каляску для автокальвирования і ў аўтаклаў для аўтаклава. Захоўваецца да выдалення гатовых блокаў; | ||||||||

| 4): Абсталяванне для апрацоўкі гатовай прадукцыі | ||||||||||

| Звычайна аўтаклававаныя блокі і пласціны часам маюць адгезію. Раздзяляльная машына павінна цалкам аддзяліць адгезійныя блокі без якіх-небудзь пашкоджанняў для блокаў, якія аб'ядноўваюць функцыю традыцыйнай раздзяляльнай машыны і носьбіта гатовай прадукцыі. Кожная раздзяляльная рука кіруецца незалежна, Вырашана праблема падзелу блокаў і панэляў на адной прэс-форме; абсталяванне рэалізуе эфектыўную і далікатную апрацоўку, зніжаючы агульны кошт і адначасова забяспечваючы высокую якасць. | |||||||||

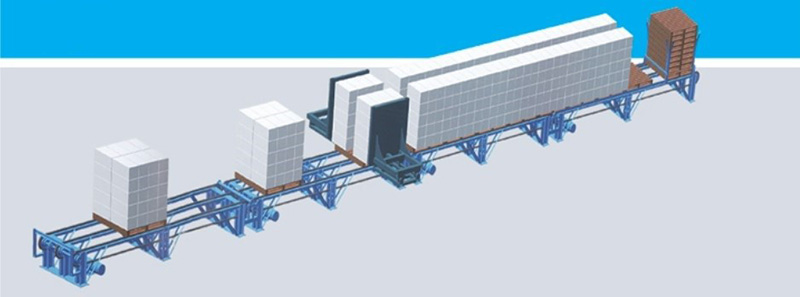

| Лінія транспарціроўкі і ўпакоўкі | ||||||||||

| ||||||||||

| Гэтая сістэмная лінія ўключае ў сябе лінію транспарціроўкі і ўпакоўкі драўляных паддонаў, якая ў асноўным прызначана для гатовых блокаў AAC. Уся прадукцыя ў форме будзе адначасова перамяшчацца на драўляны паддон з дапамогай заціскной прылады для гатовай прадукцыі для далейшай транспарціроўкі, размеркавання і ўпакоўкі. Гэта лінія. Гэтая машына мае такія характарыстыкі, як аўтаматычнае размеркаванне з дапамогай кампутара, дакладнае пазіцыянаванне падчас транспарціроўкі і аўтаматычнае аддзяленне загружанага драўлянага паддона, у такім выпадку гэта зручна для ўпакоўкі і адгрузкі. | ||||||||||

| 5): Выстава іншых машын | ||||||||||

Заціск для гатовай прадукцыі Заціск для гатовай прадукцыі |  Паваротны заціск Паваротны заціск | |||||||||

| ||||||||||

| Спецыяльны кран для панэляў | Штэкерная машына | Адкрыты гульнявой аўтамат | ||||||||

| ||||||||||

| Шаравой млын | Щековая драбнілку | Аўтаклаў | Кацёл | |||||||

| ||||||||||